Produkte

Perforiertes PE-Stahlbandrohr für die Wasserversorgung

Anwendung

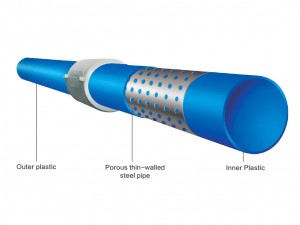

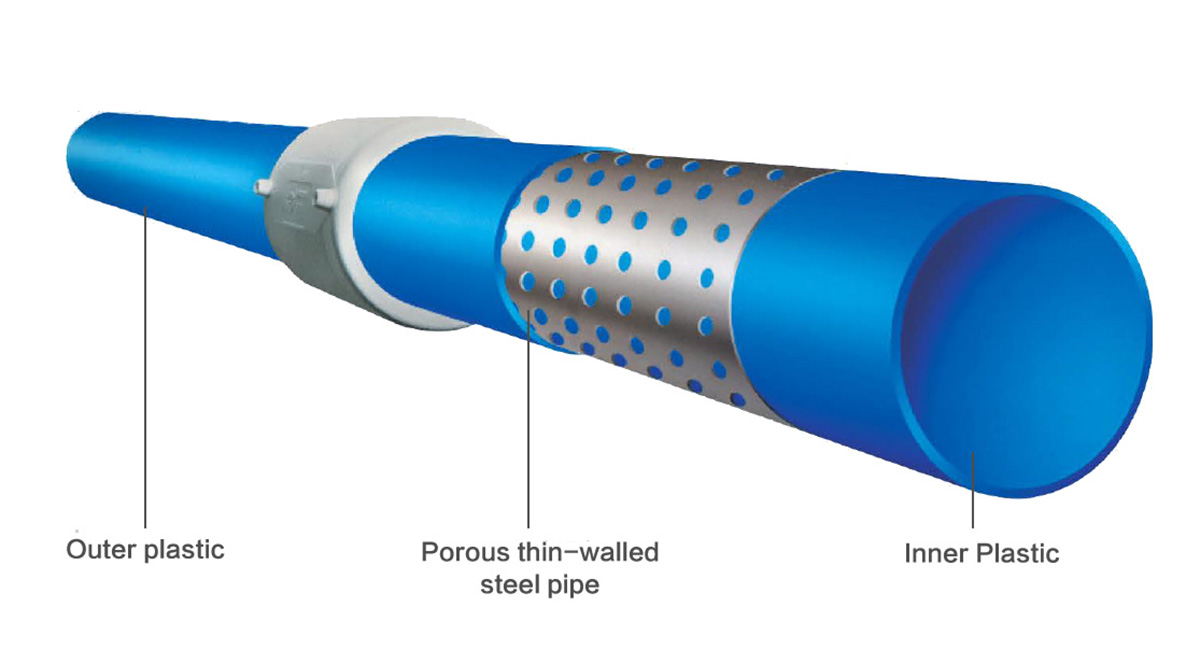

Perforierte Stahlband-Polyethylen-Verbundrohre bestehen aus kaltgewalztem Bandstahl und Thermoplasten als Rohstoffen, und als Verstärkungen werden poröse dünnwandige Stahlrohre verwendet, die durch Argon-Lichtbogen-Stumpfschweißen oder Plasma-Spiralschweißen hergestellt werden. Die Außen- und Innenschichten bestehen aus doppelseitigen Verbund-Thermoplasten. Eine neue Art von Verbunddruckrohr. Da die poröse, dünnwandige Stahlrohrverstärkung mit durchgehendem Thermoplast umwickelt ist, überwindet dieses Verbundrohr nicht nur die jeweiligen Nachteile von Stahlrohren und Kunststoffrohren, sondern weist auch die Steifigkeit von Stahlrohren und die Korrosion auf Widerstandsfähigkeit von Kunststoffrohren. Es handelt sich um eine Lösung für die Erdöl- und Chemieindustrie. Es handelt sich um eine dringend benötigte Pipeline aus starren Rohren mit großem und mittlerem Durchmesser in den Bereichen Pharma, Lebensmittel, Bergbau, Gas und anderen Bereichen. Es ist auch eine revolutionäre technologische Errungenschaft, die Hauptleitung des Bauwesens und der kommunalen Wasserversorgung zu lösen. Es handelt sich um einen neuartigen Verbundrohrleitungstyp im 21stJahrhundert.

Merkmale

Hohe Festigkeit und geringe Längenausdehnung.

Aufgrund der Verstärkung des Stahlrahmens weist das perforierte Stahlband-Kunststoff-Verbundrohr eine höhere Festigkeit, hohe Steifigkeit und Schlagfestigkeit auf als das Kunststoffrohr. Gleichzeitig sorgt die Rückhaltewirkung des Stahlrahmens auch dafür, dass das perforierte Stahlband-Kunststoff-Verbundrohr eine niedrige Linie aufweist, die der des Stahlrohrs ähnelt. Ausdehnungskoeffizient und Wärmewiderstand.

Korrosions- und Verschleißfestigkeit.

Das für das perforierte Stahlband-Kunststoffverbundrohr ausgewählte Material aus Polyethylen hoher Dichte ist ein kristallines, unpolares Polymermaterial mit stabilen chemischen Eigenschaften, Beständigkeit gegen die meisten Säuren, Alkalisalze und organischen Medien sowie gegen elektrochemische Korrosion. Die Schleifleistung ist 5-mal höher als die von Stahlrohren.

Technische Parameter

Dieses Produkt verwendet spezielles Polyethylenharz und seine physikalischen und mechanischen Eigenschaften entsprechen der Norm CJ/T181-2003 des Bauministeriums und der Norm HG/T3706-2014 der chemischen Industrie.

| Spezifikationsgröße, Abweichung und Nenndruck: Erfüllen Sie die Anforderungen der Bauministeriumnorm CJ/T181-2003 | |||||

| Nennaußendurchmesser und Abweichung | Nennwandstärke und Abweichung | Unrundheit | Nenndruck | Minimaler S-Wert | Länge und Abweichung |

| DN(mm) | En(mm) | Mm | Mpa | Mm | mm |

| 50+0,5 0 | 4,0+0,5 9 | 1,0 | 2,0 | 1.5 | 6000+20 0 9000+20 0 12000+20 0 |

| 60+0,6 0 | 4,5+0,6 0 | 1.26 | 2,0 | 1.5 | |

| 75+0,7 0 | 5,0+0,7 0 | 1.5 | 2,0 | 1.5 | |

| 90+0,9 0 | 5,5+0,8 0 | 1.8 | 2,0 | 1.5 | |

| 110+1,0 0 | 6,0+0,9 0 | 2.2 | 2,0 | 1.5 | |

| 140+1,1 0 | 8,0+1,0 0 | 2.8 | 1.6 | 2.5 | |

| 160+1,2 0 | 10,0+1,1 0 | 3.2 | 1.6 | 2.5 | |

| 200+1,3 0 | 11,0+1,2 0 | 4,0 | 1.6 | 2.5 | |

| 225+1,4 0 | 11,5+2,4 0 | 4.5 | 1.6 | 2.5 | |

| 250+1,4 0 | 12,0+1,3 0 | 5,0 | 1.6 | 3.5 | |

| 280+1,5 0 | 12,5+2,6 0 | 5.6 | 1.6 | 3.5 | |

| 315+1,6 0 | 13,0+1,4 0 | 6.3 | 1,25 | 3.5 | |

| 355+1,6 0 | 14,0+2,8 0 | 7.1 | 1,25 | 3.5 | |

| 400+1,6 0 | 15,0+1,5 0 | 8,0 | 1,25 | 3.5 | |

| 500+1,7 0 | 16,0+1,6 0 | 10.0 | 1,0 | 4,0 | |

| 630+1,8 0 | 17,0+1,7 0 | 12.3 | 1,0 | 4,0 | |

| Hinweis: Der Nenndruck des Verbundrohrs ist der maximal zulässige Druck, den das Rohr zum Transport von Wasser bei 20 °C zulässt. Wenn sich die Temperatur ändert, sollte der Arbeitsdruck entsprechend dem Temperatur-Druckkoeffizienten verschiedener Materialien korrigiert werden. S-Wert: der Abstand vom Außendurchmesser der Bewehrung zur Außenfläche des Rohres. | |||||

| Physikalische und mechanische Leistungsanforderungen | ||

| Projekt | Leistung | |

| Ringsteifigkeit, KN/m2 | >8 | |

| Flacher Test | Nicht kaputt | |

| Längsschrumpfung (100°C, 1 Stunde halten) | <0,3 % | |

| Hydrauliktest | Temperatur: 20°C; Zeit: 1h; Nenndruck x2 | Nicht kaputt |

| Temperatur: 80°C; Zeit: 165h; Druck: Nenndruck x2x0,71 (Reduktionsfaktor) | ||

| Berstdrucktest | Temperatur: 20°C, Berstdruck ≥ Nenndruck x3,0 | Sprengen |

| Oxidationsinduktionszeit (200 °C), min | ≥20 | |

| *Witterungsbeständigkeit* Kumulierte Akzeptanz von Rohren ≥3,5 J/m2 Nach dem Altern Energie | Hydrauliktest, die Versuchsbedingungen sind die gleichen wie unter Punkt 3 in dieser Tabelle | Nicht kaputt |

| Berstdrucktest, die Testbedingungen sind die gleichen wie unter Punkt 4 in dieser Tabelle | Nicht der Knaller | |

| Oxidationsinduktionszeit (200 °C), min | ≥10 | |

*Nur für blaues Verbundrohr*